2017 öppnar världens längsta järnvägstunnel för trafik, Gotthardbastunneln. Den 57 kilometer långa järnvägsförbindelsen sträcker sig i nord-sydlig riktning genom Gotthardmassivet i Schweiz och kommer att ersätta den gamla Gotthardtunneln från 1882, som kommer att bli lokalbana. När den dubbelspåriga Gotthardbastunneln står färdig beräknas restiden på linjen Zürich-Milano att kortas med en timme.

För att vara ett så pass litet land har Schweiz ändå över 5 000 kilometer spår, vilket gör att landet har ett av världens bäst utbyggda järnvägsnät. Och enligt SBB, (Schweizerische Bundesbahnen) den statliga schweiziska järnvägsoperatören, använder cirka 970 000 resenärer tåget varje dag, exceptionellt höga siffror med tanke på landets låga befolkning och jämfört med övriga världen. Men god komfort, mycket hög punktlighet och ett väl förgrenat järnvägsnät har gjort landet till en tågnation i toppklass. Ett annat skäl är naturligtvis landets geografiska läge; inklämt i centrala Västeuropa, finns här en omfattande transittrafik som vill passera den natursköna, alpklädda nationen. Landets myndigheter vill helt enkelt inte gärna slita ner sitt varumärke, alpmassiven, med tung vägtrafik och vill därför premiera den miljövänligare tågtrafiken.

AlpTransit

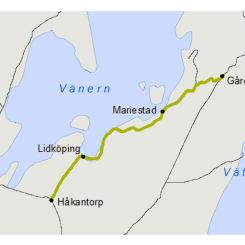

En av de viktigaste nord-sydliga passagerna genom alperna löper genom Sankt Gotthard-passet i Schweiz och detta faktum har gjort att de existerande väg- och järnvägstunnlarna är starkt överbelastade - sedan 1980 har genomfartstrafiken här mer än tiodubblats. AlpTransit är ett långsiktigt, övergripande projekt i schweizisk regi som syftar till att skapa just effektivare nord- sydliga järnvägsförbindelser genom alperna. Detta genom byggandet av bastunnlar flera hundra meter under nivån för de gamla tunnlarna. De nya tunnlarna undviker branta stigningar i bergen och är anpassade för såväl höghastighetståg som tunga godståg. Gotthardbastunneln är således en del av AlpTransit-projektet, som också omfattar den drygt 34 kilometer långa Lötschbergbastunneln, vilken invigdes sommaren 2007. Zimmerberg och Ceneri är ytterligare två mindre bastunnlar som ingår i AlpTransit.

300 tåg per dygn

I och med de nya tunnlarna vill man lätta på trycket på de schweiziska vägarna, för att dels kunna föra över mer gods på järnväg mellan Italien och Tyskland, dels kunna korta restiden för de många järnvägsresenärerna som ska ta sig igenom Alperna. När den nya Gotthardbastunneln står färdig kommer den att ha kapacitet för 300 tåg per dygn, 4 000 tons godståg kommer att kunna ta sig förbi bergen och passagerartågen kommer att kunna färdas i upp till 250 km/tim.

Projektet beräknas kosta drygt sju miljarder euro, men Schweiz räknar med att tunneln ska betala sig tillbaka genom att passagerartrafiken växer. Tunneln väntas också minska utsläppen i och med att en del av frakttrafiken flyttar över från landsvägarna till järnvägen.

Genomslag i våras

Tunnelbygget genom Gotthard inleddes redan för 17 år sedan och tidsplanen har varit tvungen att tänjas ett flertal gånger. Men så är projektet också ett av de geologiskt mest utmanande, eftersom den korsar en mängd geologiska zoner. Den skär igenom granit och kvarts, längs förkastningslinjer och under ett lager av dolomitisk marmor.

Men i mitten av april 2012 skedde en historisk milstolpe i projektet, då byggets sista tunnelgenomslag kunde ske mellan orterna Altdorf och Rynächt. Samma månad inleddes även byggandet av järnvägen vid Sedrun. Och det forsatta projektarbetet handlar nu främst om tunneltätning samt rälsläggning och annan infrastrukturinstallation.

– De första testerna med rullande järnvägsfordon kan genomföras redan i december 2013, spår Rolf Brunner, projektchef på Transtec Gotthard, en av generalentreprenörerna för tunnelns jänvägsinstallationer.

Rekorddjup tunnel

– Gotthardtunneln är med upp till 2 500 meter berg ovanför, den djupaste järnvägstunneln, som hitintills har byggts, förklarar ingenjör Volker Schultheiss, projektledare på mätningsföretaget, DMT och understryker därför samtidigt vikten av att tunnelns riktning, bredd och höjd kartläggs med högsta möjliga precision.

– Toleranserna vid genomslaget angavs till 25 centimeter i sidled och 12.5 centimeter i höjd. I verkligheten var avvikelserna i tunneln endast 8 centimeter i horisontalt och 1 cm vertikalt, säger Schultheiss, påtagligt nöjd över de utmärkta resultaten.

TBM-driven

Gotthardbastunneln har drivits med TBM-metoden (Tunnel Boring Machine)

Den främsta fördelen med denna teknik är att tunneln har kunnat drivas utan användandet av sprängmedel, därmed minskar vibrationerna och det blir mindre skador på berget vilket minskar behovet av injektering. Borrmaskinen vilar på ett antal hydraulmanövrerade "fötter" som gör att hela tunneldrivningsmaskineriet kan förflyttas. Längst fram sitter den roterande borrkronan, som har samma diameter som den slutliga tunnelprofilen.

– Borrkronan är försedd med ett flertal separatlagrade brytskivor, som väger cirka 200 kg/styck. De består av hårdmetallmaterial i periferin, orienterade i grupper på ett speciellt sätt för att åstadkomma en effektiv krossning av berget, förklarar Schultheiss.

Borrkronan är lagrad i ett borrhuvud med något mindre diameter än själva borrkronan. TBM-kontstruktionens totala längd, inklusive manöverutrymmen, serviceutrymmen, transportband för den krossade bergvolymen, järnvägsvagnar för att föra ut bergkrosset ur tunneln samt övrig utrustning inne i tunneln, kan uppgå till en total längd på över 400 meter. Själva borrdelen med drivmaskineriet är dock betydligt kortare.

Hydraulcylindrar

Maskinens främre del som bär upp borrhuvudet spänns fast mot tunnelns sidoväggar med kraftiga hydraulcylindrar som trycker på anliggningsskor som är anpassade efter tunnelväggens krökningsradie. När tunnelborrmaskinen tryckts fast mot tunnelvägen påbörjas borrningen, som utförs genom att borrhuvudet med borrkronan, längst fram på maskinen, trycks framåt med stor kraft mot tunnelfrontens vägg med hjälp av hydraulcylindrar.

Resten av maskinen står helt still. Diskarna tvingas därmed att rulla tryckande med stor kraft mot bergväggen. Berget krossas av diskarna i flagor som faller ner nedanför borrhuvudet och förs till maskinens bakre ände via transportband som löper igenom hela maskinen, där det kan lastas på järnsvägsvagnar som körs ut ur tunneln.

Vid omtag för förnyad borrsekvens körs borrhuvudet bakåt med tryckcylindrarna till sin utgångsposition, fastspänningsanordningarna i sidled lossas, varvid hela borrmaskineriet flyttas framåt motsvarande den stegvisa borrlängden.

Maskrörelse

Borrhuvudet utför på detta sätt en rörelse likt en mask som kryper framåt genom att växelvis förlängas och förkortas i rörelseriktningen. Lite olika metoder finns för fastspänningen av borrhuvudet mot tunnelväggens sidor och omtaget där borrhuvudet inte behöver flyttas bakåt, men grundprincipen är alltid att stegvis förlänga och förkorta den främre delen av maskinen genom stegvis borrning av cirka 1 till 2 meter i taget.

Frisk luft från ABB

Otaliga internationella företag deltar i byggandet av tunneln, inklusive sådana som står för effektiv ventilation och kylning under borrningen.

Nyligen fick ABB en order värd cirka 21 miljoner dollar från Alp Transit Gotthard AG för leverans av ett ventilationssystem för tunnelbygget. Totalt avsåg ordern ett nätverk av tunnlar, schakt och passager på tillsammans 152 km.

ABB ingår i ett konsortium med TLT Turbo GmbH (Tyskland) som har fått hela projektet till ett värde av totalt 45 miljoner dollar. Konsortiet är ansvarigt för utveckling, produktion och installation av vad som kommer att bli det största tunnelventilationssystem som någonsin byggts och som kommer att förse hela tunnelnätet med frisk luft.

ABB:s teknik anses kunna garantera hög standard beträffande tillförlitlighet och energieffektivitet. Leveransen omfattade mellan- och lågspänningsställverk och annan elektrisk utrustning, automationssystemet 800xA och instrument som mäter luftflödet och temperaturen, drivsystem och annan automationsutrustning. ABB ansvarar också för kabeldesign och leverans, installation och igångkörning av övriga komponenter.